NEUE KLASSE modellgenerációban hengeres akkumulátorcellái is bemutatkoznak

A bajor prémiummárka újfejlesztésű, hengeres akkumulátorcelláit kifejezetten a NEUE KLASSE modellgeneráció járműszerkezeti adottságai szerint tervezik meg a mérnökök +++ A teljes nagyfeszültségű akkumulátor előállítási költsége a jelenlegi akkumulátorgenerációhoz képest akár 50 százalékkal is csökkenhet +++ Zöldebb gyártás a megújuló energiaforrások és a másodlagos anyagok széleskörű használatával +++ Frank Weber: „Hatalmas technológiai ugrás lesz” +++ Joachim Post: „Partnereinkkel egyenként akár 20 GWh éves kapacitású akkumulátorcella-gyárakat fogunk felépíteni, kulcsfontosságú piacaink összesen hat helyszínén” +++

A BMW Group meggyőződéssel vallja, hogy a személyes elektromos mobilitás jövőbeni sikerének kulcsát az erőteljes, innovatív és fenntarthatóan előállítható akkumulátorcellák adják. A 2025-ben debütáló NEUE KLASSE modellgenerációval a müncheni központú vállalatcsoport az elektromos mobilitás új korszakát hozza el a jelenbe – olyan újfejlesztésű, hengeres akkumulátorcellákat használva, amelyeket az új modellgeneráció járműszerkezeti adottságai szerint terveznek meg a mérnökök, most először.

„Lítium-ion akkumulátorcelláink újfejlesztésű, hatodik generációja hatalmas technológiai ugrás lesz, több mint 20 százalékkal nagyobb energiasűrűséget, akár 30 százalékkal gyorsabb töltési sebességet és akár 30 százalékkal nagyobb hatótávolságot kínálva” – jelentette be Frank Weber, a BMW AG igazgatótanácsának járműfejlesztésért felelős tagja. „Az akkumulátorcella-gyártás során keletkező emissziót ugyancsak csökkentjük, akár 60 százalékkal. Ezek a fenntarthatóság és az ügyfélelőnyök tekintetében egyaránt nagy lépések” – tette hozzá.

„Hogy hosszú távú szükségleteinket maradéktalanul kielégítsük, partnereinkkel egyenként akár 20 GWh éves kapacitású akkumulátorcella-gyárakat fogunk felépíteni, kulcsfontosságú piacaink összesen hat helyszínén: kettőt Kínában, kettőt Európában és kettőt a USMCA-régióban” – fogalmazott Joachim Post, a BMW AG igazgatótanácsának beszerzésekért és beszállítói hálózatért felelős tagja. „A partnereinkkel megkötött szerződésekben ráadásul azt is elértük, hogy a gyártás során másodlagos anyagokként jelentős arányban újrafelhasználják az olyan nyersanyagokat, mint a lítium, a kobalt és a nikkel, a termeléshez pedig megújuló energiaforrásokat hasznosítsanak – ezzel is csökkentve a gyártás során keletkező emissziót” – tette hozzá.

A BMW Group már több mint tízmilliárd euró összértékben írt alá gyártási megállapodást partnereivel az újfejlesztésű akkumulátorcellák gyártására vonatkozóan. A müncheni központú vállalatcsoport saját, akkumulátorcella-kutatásra, -fejlesztésre és -gyártásra szakosodott kompetenciaközpontja által felhalmozott, átfogó házon belüli szaktudás maradéktalan kiaknázásával a technológiafejlesztő, gyártásra összpontosító és beszerzésekért felelős szakemberekből álló csapat képes volt jelentős mértékben csökkenteni a nagyfeszültségű akkumulátor előállítási költségét, a BMW által kifejlesztett új akkumulátorcellának és az akkumulátortechnológia új beépítési koncepciójának köszönhetően. Az aktuális piaci viszonyok ismeretében ez akár 50 százalékos csökkenés is lehet a jelenlegi, ötödik akkumulátorgenerációhoz viszonyítva. A BMW Group célul tűzte ki maga elé, hogy tisztán elektromos meghajtású modelljei gyártási költségeit a csúcstechnológiás belsőégésű erőforrásokkal szerelt modellek szintjére csökkentse.

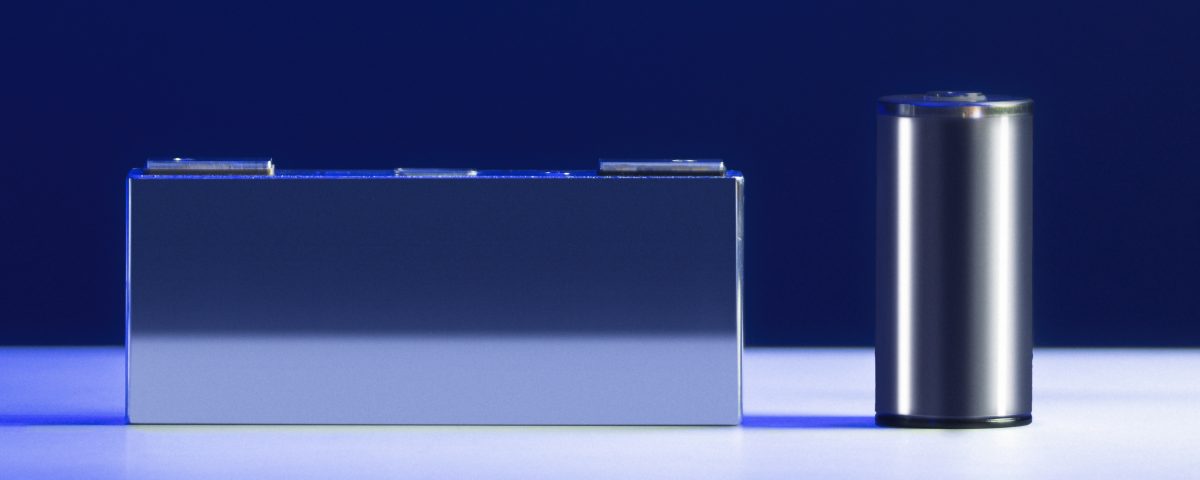

Technológiai előnyök: új cellaformátum és továbbfejlesztett cellakémia

Az akkumulátorcella a hálózatról tölthető autók olyan meghatározó tulajdonságaiért felelős, mint a hatótávolság, a menetteljesítmény és a töltési idő. A BMW eDrive hajtáslánc-technológia hatodik, NEUE KLASSE modellgenerációban bemutatkozó nemzedékével a vállalatcsoport az alapoktól gondolja újra a cellaformátum és a cellakémia kérdésköreit. A NEUE KLASSE modellgeneráció járműszerkezeti adottságai szerint megtervezett, újfejlesztésű, hengeres akkumulátorcellákkal még a legmagasabb kategóriájú modellek tisztán elektromos hatótávolsága is jelentős mértékben, akár 30 százalékkal növelhető (a valós körülmények közötti legdinamikusabb járműhasználat eredményeit vizsgáló, globális szabvány szerint működő tesztciklus (WLTP – Worldwide Harmonized Light Vehicle Test Procedure) mérései szerint).

A BMW újfejlesztésű, hengeres akkumulátorcellái szabvány szerint 46 milliméter átmérővel, kétféle magasságban készülnek. A BMW ötödik generációs akkumulátortechnológiájának prizmatikus celláihoz képest a hengeres akkumulátorcellák katód oldalának nikkeltartalma nagyobb, kobalttartalma pedig kisebb. Az anód oldalon eközben a szilikontartalom magasabb. Mindez több mint 20 százalékkal nagyobb térfogati energiasűrűséget eredményez.

A NEUE KLASSE modellgeneráció járműszerkezetében kulcsfontosságú tényező az akkumulátortechnológia, hiszen minden esetben az adott típushoz igazítva, rugalmasan és helytakarékosan építhető be. Az egyes cellamodul-szintek így megszűnnek.

Az akkumulátor, a hajtáslánc-technológia és a járműtöltő technológia a NEUE KLASSE modellgenerációban ugyancsak magasabb, 800 Volt feszültségű lesz. Ez többek között a nagyteljesítményű, egyenáramú járműtöltő állomásokon történő energiafelvételt is optimalizálja, akár 500 amperes töltési kapacitást kínálva – így az a töltési idő, amely alatt a jármű nagyfeszültségű akkumulátorának töltöttségi szintje 10 százalékról 80 százalékra emelkedik, akár 30 százalékkal is csökkenhet.

Akkumulátorcella-gyárak Kínában, Európában és a USMCA-régióban – egyenként akár 20 GWh maximális éves kapacitással

A NEUE KLASSE modellgeneráció sorozatgyártásához szükséges akkumulátorcella-mennyiség zavartalan biztosítása érdekében a BMW Group már több mint tízmilliárd euró összértékben írt alá gyártási megállapodást a CATL és az EVE Energy akkumulátorcella-gyártó vállalatokkal az újfejlesztésű akkumulátorcellák gyártására vonatkozóan. Kínában és Európában így mindkét partner két-két, egyenként akár 20 GWh maximális éves kapacitású gigagyárat fog felépíteni. A USMCA-régióban is tervben van további két akkumulátorcella-gyár felépítése, ezeket azonban a partnerek még nem jelölték ki. A három régió, amelyekben az akkumulátorcella-gyárak épülnek majd, gazdaságilag is profitálni fog az új ellátási láncok, az új alvállalkozói hálózatok és az új munkahelyek létrehozásából.

Zöldebb gyártás a megújuló energiaforrások és a másodlagos anyagok széleskörű használatával

A BMW Group különös figyelmet fordít arra, hogy a gyártási folyamataiban felhasznált erőforrások emisszióját a lehető legnagyobb mértékben csökkentse, már a beszállítói hálózat legelső fázisától kezdve. Az akkumulátorcella-gyártók a termelés során jelentős arányban újrafelhasználják az olyan nyersanyagokat, mint a kobalt, a lítium és a nikkel – úgynevezett másodlagos anyagokként is, amely azt jelenti, hogy a gyártás során nem folyamatosan új, frissen bányászott nyersanyagokat dolgoznak fel, hanem olyanokat is, amelyek egyszer már bekerültek a láncba. Ehhez társul a megújuló energiaforrásokban rejlő lehetőségek kiaknázásával hasznosítható zöld energia melletti kizárólagos elköteleződés, amely együttesen azt eredményezi, hogy a BMW Group az akkumulátorcella-gyártás során keletkező emissziót a jelenlegi, ötödik akkumulátorgeneráció károsanyag-kibocsátási mutatóihoz viszonyítva akár 60 százalékkal is képes csökkenteni.

A nyersanyagok újrahasznosítása az elektromos mobilitás jövőbeni sikerének egyik kulcsa lesz. A körforgásos gazdaság ugyanis nem csupán a sorozatgyártáshoz szükséges nyersanyagok mennyiségét, de a környezetvédelmi és társadalmi normák megsértésének kockázatát, illetve a teljes gyártási folyamatban keletkező emisszió mértékét is jelentős mértékben csökkenti. A BMW Group hosszú távú célja éppen ezért az, hogy sorozatgyártási folyamataiban kizárólag újrahasznosítható akkumulátorcellákat használjon. Kínában a vállalatcsoport mérnökei épp egy zárt alapanyag-körforgás véglegesítésén dolgoznak, amely során a nagyfeszültségű akkumulátorokban alapanyagként felhasznált nikkel, lítium és kobalt újrahasznosításával egy úttörő alapanyag-körforgás sarokköveit fektetik le.

A BMW újgenerációs akkumulátorcelláinak sorozatgyártásához szükséges kobaltot és lítiumot hitelesített bányákban termelik ki. Ez azt jelenti, hogy a vállalatcsoport az alapanyagok teljes kitermelési folyamatában maximális átláthatóságot, és mint ilyen, felelős bányászatot garantál. A kitermelt nyersanyagokat a hitelesített bányák közvetlenül a BMW Group szakdivízióihoz, vagy a vállalatcsoporttal partnerségben álló akkumulátorcella-gyártókhoz szállítják.

A BMW Group évek óta a felelős nyersanyag-kitermelés szabványainak kidolgozására irányuló kezdeményezések aktív résztvevője, a környezetvédelmi és társadalmi normáknak megfelelő nyersanyag-kitermelés érdekében maradéktalanul támogatva a bányák hitelesítését is. A vállalatcsoport így technológiai, földrajzi és geopolitikai szempontból is kevésbé függ az egyes erőforrásoktól és beszállítóktól.

A BMW jövőbeni akkumulátorcelláinak házon belüli kifejlesztése

A BMW Group folyamatosan továbbfejleszti energiatároló rendszereit. A hatodik generációs akkumulátortechnológia például arra is lehetőséget biztosít, hogy a mérnökök első ízben alkalmazzanak lítiumvas-foszfátból (LFP) készült katódot. Ez azt jelenti, hogy a katódanyag előállításához így egyáltalán nincs szükség olyan kritikus nyersanyagokra, mint például a kobalt és a nikkel. A BMW Group ráadásul ezzel párhuzamosan a szilárdtestes autó-kompatibilis akkumulátor (ASSB) fejlesztését is végzi. A vállalatcsoport célja, hogy az e típusú nagyfeszültségű akkumulátorokat már az évtized végére sorozatgyártásra késszé fejlessze. A forradalmi technológiával felvértezett prototípust a BMW Group még jóval 2025 előtt bemutatja.

2008 óta a BMW Group módszeresen bővíti akkumulátorcella-technológiára összpontosító szaktudását. A vállalatcsoport 2019-ben állította rendszerbe Münchenben akkumulátorcella-technológiára szakosodott kompetenciaközpontját, amely a teljes értékláncot felöleli – a kutatástól kezdve, az akkumulátorcellák kifejlesztésén keresztül, egészen a sorozatgyárthatóság kérdésköréig. Hogy gyorsan és hatékonyan képes legyen átültetni a gyakorlatba a leginnovatívabb akkumulátorcella-technológiákat, a BMW Group egy körülbelül 300 partnerből álló hálózatra támaszkodik, többek között különböző óriásvállalatokkal, startupokkal és iparági szakemberekkel együttműködve.

Az így megszerzett ismereteket és felhalmozott tapasztalatokat a mérnökök a BMW Group Parsdorf városában megnyitott akkumulátorcella-gyártó kompetenciaközpontjában kamatoztatják, ahol 2022 végén már a BMW következő generációs akkumulátorcella-mintáinak szabványközeli termelése is megkezdődik. A sorozatgyártásban készülő akkumulátorcella-technológia a 2025-ben debütáló NEUE KLASSE modellgenerációban mutatkozik majd be.

A kompetenciaközpont kísérleti gyártósora arra is lehetőséget biztosít, hogy a mérnökök szabványközeli körülmények között, részletekbe menően elemezzék és értelmezzék az akkumulátorcellák értékteremtő folyamatainak egyes lépéseit. A BMW Group jövőbeni beszállítói számára ez lehetővé teszi, hogy kifejezetten a müncheni központú vállalatcsoport preferenciái szerint állítsák elő az akkumulátorcellákat, a sorozatgyártást pedig a minőség, a hatékonyság és a költségek tekintetében egyaránt optimalizálják.

A NEUE KLASSE modellgeneráció új lendületet ad majd az értékesítésnek

Gyorsan növekvő modellpalettájával és töretlen ügyfélérdeklődéseivel a BMW Group célja, hogy 2025 végére több mint kétmillió darab tisztán elektromos meghajtású modellje guruljon a világ útjain. Az évtized közepétől a zéró emissziójú NEUE KLASSE modellgeneráció új lendületet ad majd a vállalatcsoport értékesítésének, hiszen minden potenciál megvan benne ahhoz, hogy felgyorsíts

a az elektromos mobilitás térnyerését. Ez egyben azt is jelenti, hogy a BMW Group már 2030 előtt minden második új autóját tisztán elektromos meghajtással értékesítheti.

A 2030-as évek elejétől a MINI modellpalettáján kizárólag tisztán elektromos meghajtású modellek sorakoznak majd, a Rolls-Royce Motor Cars pedig 2030-tól tisztán elektromos márkává fejlődik. A nagyvárosi mobilitást megkönnyítő modellek kategóriájában a BMW Motorrad a jövőben szintén kizárólag tisztán elektromos meghajtású modelleket kínál majd.